Esistono molti materiali d’anima utilizzati nella produzione delle cime (ad es. Vectran®, PBO, polipropilene, canapa, nylon ecc.), ma la stragrande maggioranza delle cime moderne si basa su un’anima in poliestere o, sempre più spesso, in Dyneema®. Ecco un’introduzione di base ai vantaggi e ai punti deboli di queste due cime: cima in Dyneema e cima in poliestere.

Cima in poliestere

La cima in poliestere è ampiamente utilizzata perché combina resistenza, basso allungamento, resistenza all’abrasione, durata e un prezzo moderato. Le fibre di poliestere sono molto fini (circa 0,02 mm di diametro) con un peso specifico di 1,38, il che significa che la cima non galleggia.

A differenza del nylon o del polipropilene, il poliestere è relativamente rigido e l’eventuale allungamento della fibra viene normalmente ridotto al minimo tramite un processo di termofissaggio durante la produzione, con il risultato di un creep molto contenuto sotto carico. Inoltre mantiene la sua resistenza anche da bagnato, a differenza del nylon. Il poliestere ha un punto di fusione di circa 240 oC e un’eccellente resistenza ai raggi UV e all’abrasione; è inoltre non conduttivo.

Cima in Dyneema

Dyneema è il marchio del produttore DSM per un polietilene ad altissimo peso molecolare (UHMWPE). Ha catene molecolari molto lunghe, estremamente resistenti, soprattutto dopo essere state allineate tramite stiramento. Le molecole sono “snellite”, il che impedisce l’interazione chimica e spiega le sue proprietà idrorepellenti, la sensazione di scorrevolezza e la resistenza agli agenti chimici.

La cima in Dyneema ha un peso specifico di circa 0,95. Pertanto galleggia e la sua resistenza non è influenzata dall’acqua. Il suo punto di fusione è intorno a 145 – 152˚C, piuttosto basso rispetto ad altre cime, e il calore eccessivo ha un impatto evidente sulla durata delle proprietà della cima. Un altro punto debole è tradizionalmente il creep sotto carico costante, ma i produttori stanno ottenendo miglioramenti significativi su questo aspetto a ogni nuova generazione di fibra.

L’UHMWPE ha un coefficiente di attrito molto basso ed è “scivoloso” quanto il Teflon. È anche autolubrificante, il che significa bassi livelli di attrito tra le fibre e quindi un’affaticamento della fibra molto ridotto. Lavora estremamente bene sugli angoli (a differenza di alcune aramidi e del PBO) e ha un’eccellente resistenza ai raggi UV.

Materiale | Vantaggi | Svantaggi |

Poliestere | Eccellente resistenza ai raggi UV Resistente con allungamento moderato Buona resistenza all’abrasione Mantiene la resistenza da bagnato Buona maneggevolezza Buona resistenza chimica Prezzo moderato | Affonda Relativamente rigido da maneggiare |

Dyneema® | Molto resistente Basso assorbimento d’acqua Resistente ai raggi UV Molto resistente agli agenti chimici Eccellente resistenza all’abrasione Leggero e galleggiante Buona flessibilità / resistenza a fatica Ottimo sugli angoli | Scivoloso e difficile da annodare Basso punto di fusione – il calore può essere un problema Creep sotto carico costante Relativamente costoso |

Tipi di cima in Dyneema

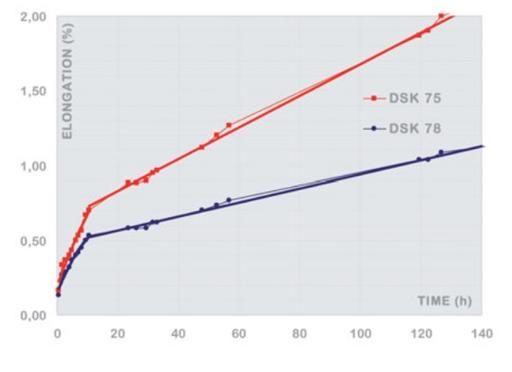

L’introduzione dello SK75 nel 1996 ha portato all’ampia diffusione della cima in Dyneema nel settore della vela. Tuttavia, il suo utilizzo si è praticamente esaurito ed è stato sostituito dallo SK78 (2003), che ha la stessa resistenza ma un creep 3 volte inferiore, una vita più lunga e una migliore resistenza a fatica rispetto allo SK75.

Fonte Gottifredi Maffioli: Confronto delle proprietà di creep tra le cime in Dyneema SK75 e SK78 a 25˚C e con un carico statico medio pari al 25% del carico di rottura.

Lo SK90 è stato introdotto nel 2009 e, sebbene offrisse un miglioramento di resistenza rispetto a SK75/78 di circa il 10-15%, aveva le stesse caratteristiche di creep dello SK75(!) e non è più ampiamente utilizzato.

DM20 (2012) è stato sviluppato specificamente per l’ormeggio a lungo termine di installazioni fisse, ad es. piattaforme petrolifere. Le prestazioni di creep della fibra sono state migliorate drasticamente: infatti DM20 presenta praticamente assenza di creep (0,5% in 25 anni).

Purtroppo, il compromesso è stato che sia la resistenza sia la rigidezza erano inferiori rispetto a SK78, e questo ne ha limitato l’applicabilità alle imbarcazioni da diporto. In teoria, l’assenza di creep lo renderebbe ideale per le sartie del sartiame fisso, ma la bassa resistenza e rigidezza comportano una penalizzazione significativa del diametro rispetto ad altri materiali (cavo, tondino, PBO o carbonio) per ottenere la stessa rigidezza. Per drizze e scotte, il creep a lungo termine non è in realtà un grande problema e quindi non apporta reali vantaggi al sartiame corrente.

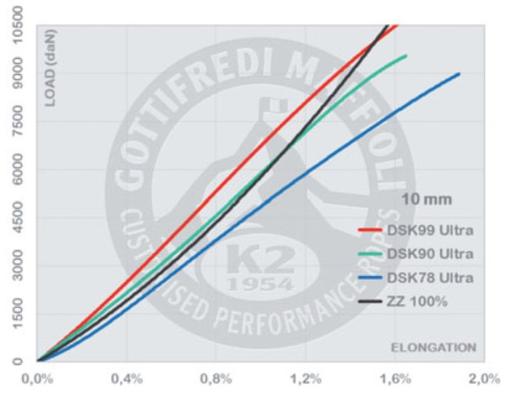

SK99 è arrivato sul mercato nel 2013 ed è l’ultima proposta di DSM per le cime in Dyneema. SK99 è più resistente del 20% e più rigido del 40% rispetto a SK78, ma mantiene le stesse caratteristiche di creep.

Fonte Gottifredi Maffioli: Grafico comparativo dell’allungamento elastico di trecce semplici di pari diametro (10mm) in materiali diversi.

Quindi, dopo 20 anni di sviluppo ed evoluzione, SK78 è diventato lo standard del settore nautico per le cime da yacht, con SK99 che si è guadagnato una meritata reputazione come materiale d’anima dalle prestazioni definitive oggi disponibile.

Etichetta SK sulle cime in Dyneema

Perché tutti i diversi tipi di cime in Dyneema sono etichettati “SK”!?

Risposta: SK si riferisce ai due principali inventori della moderna fibra Dyneema: Paul Smith e Rob Kirschbaum, entrambi dipendenti di DSM Dyneema in Olanda.

Si usa comunemente anche DSK e la "D" sta per cima in Dyneema. DM20, invece, è stato uno sviluppo fondamentalmente diverso di DSM, che lo ha marchiato Dyneema® Max (DM)20.

Se avete domande sulla cima in Dyneema, non esitate a inviarci un’email a [email protected], oppure cliccate sul link qui sotto per vedere la nostra gamma completa:

Introduzione alle cime in Dyneema nelle cime moderne da vela