En este blog exploramos las diferencias entre el cable torsional y la driza antitorsión a medida, los pros y los contras de cada uno, y ofrecemos orientación sobre los límites de especificación entre ambos.

Nomenclatura

Para que quede claro: un cable enrollador torsional compuesto y un cable antitorsión son exactamente lo mismo. En la mente de algunas personas “resisten” las fuerzas torsionales o de torsión (el bando “Anti”), mientras que otros ven estos cables como “transmisores” eficaces de fuerzas torsionales. Sea cual sea tu postura, aquí vamos a centrarnos en las diferencias entre cuerdas y cables, que es otra distinción sutil pero importante.

La diferencia entre cable torsional y cuerda de torsión

La cuerda de torsión se produce en grandes longitudes en bobinas y se remata a la longitud requerida in situ, por ti mismo o por un rigger / velero. Para obtener una cuerda de torsión terminada, se corta del rollo y hay que terminalizarla alrededor de un guardacabo en cada extremo (para adaptarse a tu enrollador/giratorio). Debido a la construcción de la cuerda, es demasiado densa para empalmarla y los extremos se aseguran comúnmente con una abrazadera metálica.

El cable torsional se fabrica a medida a una longitud específica, en fábrica, enrollando hilos individuales de fibras de alto rendimiento (habitualmente K49, SK99 o PBO) alrededor de dos guardacabos terminales. Este núcleo de fibra se recubre luego con una trenza, varias veces, y algunos fabricantes añaden resinas especiales a las cubiertas para mejorar la capacidad de soportar cargas torsionales del cable terminado.

Los límites de la cuerda de torsión

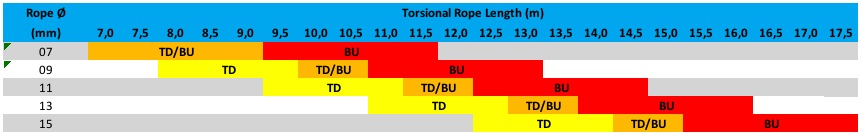

La cuerda de torsión se fabrica en serie y se construye en diámetros estándar de la industria (7, 9, 11, 13 y 15 mm), mientras que el cable torsional se diseña y fabrica a medida en cualquier diámetro. Una cuerda de torsión terminada es significativamente menos costosa que un cable torsional a medida, pero es importante conocer las limitaciones de la cuerda de torsión y cuándo un cable torsional puede ofrecer una mejor relación calidad-precio.

Diámetro / longitud

El rendimiento torsional está directamente relacionado con el diámetro. Una cuerda de torsión o un cable torsional actúa como un tubo de torsión y son las capas exteriores de la trenza las que soportan la mayor parte de las cargas torsionales. Como los tamaños estándar de cuerda de torsión se detienen en 15 mm de diámetro, esta es una transición natural de cuerdas a cables a medida.

©learneasy.info

La relación entre diámetro y longitud también es importante. Una cuerda de torsión de 1 m de largo y 9 mm de diámetro será impresionantemente rígida: quizá solo puedas retorcerla menos de 5 grados. Sin embargo, esa misma cuerda de 9 mm en 20 m de longitud se retorcerá como una goma elástica. A medida que aumenta la longitud, también aumenta el diámetro requerido y, de nuevo, alcanzas el umbral máximo de 15 mm para cuerda de torsión.

También hay una gran diferencia entre los cables de enrollado bottom up y top down y las cargas torsionales que experimentan. Para code zeros bottom up el cable va dentro de un bolsillo de grátil y, desde la primera rotación completa, el grátil de la vela empieza a soportar parte de la carga torsional. Sin embargo, en un cable top down el par debe transmitirse a lo largo de toda la longitud del cable y a velocidades mucho más altas. Por lo tanto, para la misma longitud, un cable top down necesitará un diámetro mayor que un cable bottom up. En Upffront, para una cuerda de 15 mm de diámetro, recomendamos una longitud máxima de 15 m para top down y 18-19 m para bottom up. Por encima de esas longitudes recomendamos encarecidamente un cable a medida.

Longitud recomendada del cable torsional vs diámetro para cuerda de torsión

TD = Top Down BU = Bottom up

Material del núcleo

Esto puede ser un factor a considerar para code zeros de alto rendimiento, donde la rigidez a tracción es importante para minimizar la caída del grátil. La mayoría de los fabricantes de cuerdas de torsión utilizan Dyneema® SK75 como material del núcleo. Para un code zero de rendimiento buscas el mínimo diámetro, para reducir la resistencia al viento, y la máxima rigidez. El mejor material de núcleo para lograr estas características es el PBO, lo que por tanto requiere un cable a medida.

Construcción del cable

A medida que aumentan el tamaño del barco y la longitud del cable, también lo hacen las cargas torsionales físicas ejercidas sobre el cable. Las cuerdas de torsión son muy rígidas y doblar la cuerda terminada alrededor del radio cerrado de un guardacabo de enrollado puede ser difícil. Por lo tanto, es complicado conseguir un ajuste bueno y ceñido entre la cuerda y el guardacabo, y es habitual que haya cierto movimiento. Con un cable a medida, la fibra del núcleo se enrolla sobre los guardacabos y luego las camisas trenzadas se trabajan a lo largo del cable y suben hasta los guardacabos. Por último, se forma una bota de poliuretano sobre el extremo, encapsulando la fibra del núcleo, el guardacabo y la trenza en un terminal sólido.

De nuevo, esto es especialmente importante para cables top down, donde las altas velocidades hacen que las cargas aumenten significativamente en caso de problema / obstrucción durante un enrollado. No es raro que un guardacabo se desgarre y se salga de una cuerda de torsión, y esta es otra razón de nuestro límite recomendado de 15 m para cables top down.

Disponibilidad de guardacabos para enrollado

Como los diámetros estándar de cuerda de torsión van de 7 a 15 mm, hay varios guardacabos para enrollado disponibles en el mercado, hasta el tamaño máximo de 15 mm. En general, estos herrajes funcionan en tambores de enrollado de hasta aprox. 5T de carga de trabajo segura. Si tienes una unidad de enrollado de 7T SWL, no hay un guardacabo de enrollado disponible comercialmente en el mercado que encaje en tu tambor y definitivamente necesitas un cable a medida.

Estética

Un cable a medida de 9 mm de diámetro tiene 9 mm en cuanto sale del terminal. Una cuerda de torsión se dobla alrededor de un terminal y luego hay que abrazarla de vuelta sobre sí misma. Por lo tanto, el diámetro se duplica durante aprox. 300-700 mm en los extremos y puede verse voluminoso. Además, las abrazaderas en sí son grandes, pesadas, feas y pueden provocar riesgo de enganche. En Upffront nuestro método de acabado preferido para una cuerda de torsión es el S-Splice. Aunque es ligero y de bajo perfil, no se puede evitar el aumento de diámetro en los extremos, lo que también puede causar un problema para introducir el cable terminado en un bolsillo de grátil de code zero estrecho.

Conclusión sobre cuerda de torsión y cable torsional

A menos que te tomes las regatas en serio, por debajo de 15 m de longitud de cable, las cuerdas de torsión suelen ser una solución excelente y rentable. Para top down deberías pasar a un cable a medida por encima de 15 m y para bottom up creemos que 18 m es el punto de transición entre coste y beneficio.

Si tienes alguna pregunta sobre cable torsional o cuerda de torsión, no dudes en enviarnos un correo a [email protected], o haz clic en el enlace de abajo para ver toda nuestra gama:

Cable torsional vs cuerda de torsión